Production complètement automatisée d'éléments multicouches en béton préfabriqués

BREVET EUROPÉEN EP 2418058 accordé le 05.11.2014

La méthode JFI, une innovation des sociétés Sommer Anlagentechnik et SAA Engineering, bénéficiaires du brévet en 2014, permet une production automatisée de haute précision d'éléments multicouches en béton préfabriqués, avec flexibilité et productivité élevées.

Jusqu'à nos jours, la production d'éléments multicouches en béton était faite manuellement dans la plupart des cas. La production d'éléments sandwich avec un revêtement saillant de la façade en clinkers, carreaux, pierres artisanales et naturelles présente un besoin élevé en main d'oeuvre et n'est pas du tout flexible. La part de marché, jusqu'à présent, est pour cette raison très faible.

Ce nouveau procédé a été mis au point pour les besoins du marché russe. Mais en raison des avantages substantiels de ce processus pour la production d'éléments de façade de haute qualité, il va augmenter la part de marché dans le monde d'éléments en béton préfabriqués.

A la fin de l'année 2013, la toute première usine dans le monde avec cette technologie à haut rendement énergetique, hautement productive et ménageant les ressources a été mise en service dans la grande région de Moscou. Deux autres usines ont commencé leur production en 2014.

De nouveaux champs d'application dans la production de pièces complexes préfabriquées en béton sont ouverts. Différents projets de construction peuvent économiquement être mis en œuvre. Les coûts en énergie et du matériel sont réduits par exemple en économisant dans la matrice en plastique et dans le matériau d'isolation. La qualité technique et esthétique des projets de construction sera améliorée de manière significative avec la possibilité d'utilisation de différents éléments de revêtement de façade tels que l'acier, la pierre, l'aluminium, la céramique et la photovoltaïque.

La valeur ajoutée pour une usine de production d'éléments en béton préfabriqués est ainsi augmentée et ainsi que la compétitivité des éléments en béton préfabriqués par rapport au béton coulé sur place. À l'aide des processus de production entièrement automatisés et soutenus par CAO, la rentabilité du processus de production va augmenter et les conditions de travail dans les usines seront améliorées.improved.

Joint

Procédé d'application d'une pâte à joints

Une pâte à joints est automatiquement appliquée sur la surface de la palette de production en une trame de grille selon la planification en CAO. La pâte à joints a les propriétés suivantes :

- elle peut former un contour en joints.

- elle ne se combine pas au béton de jonction.

- elle égalise les tolérances de la palette de production

- elle a des propriétés d'absorption des vibrations et protège ainsi les éléments de façade de dommages lors du processus de compactage.

- la position des éléments de façade reste fixe sur la palette.

- elle permet l'étanchéité et égalise les tolérances au niveau des bords du coffrage.

Facing

Méthode de production pour l'alimentation automatique en éléments pour revêtement de façade (carreaux, clinker, etc.) d'un dispositif de transport et de coupe de ceux ci, et pour leur positionnement précis à l'aide d'un robot sur les palettes de productio

Les éléments de revêtement sont conduits dans une cellule robotisée. Le robot prélève du transporteur (palettes, pile etc.) une unité et alimente le dispositif de coupe ou directement le robot de mise en place.

Le robot de mise en place saisit un groupe de pièces prépositionnées, les conduit à une position prédéfinie et les dépose exactement selon la géométrie soi singulièrement, soi tous ensemble - avec une distance à définir - entre la pâte à joints appliquée préalablement en grille sur la palette de production.

Insulation

Procédé de fabrication permettant une alimentation, une coupe, un perçage et un positionnement automatiques de la couche d'isolation et une mise en place automatique des connecteurs de parois

Les plaques d'isolation livrées en piles sont séparéés automatiquement et coupées en morceaux en fonction des données du logiciel de CAO; ensuite des trous et des claquages pour les connecteurs de parois à utiliser seront appliqués sur ces plaques d'isolations.

Un robot de mise en place positionne les plaques sur la première couche de béton fraîchement coulée et insert ensuite les connecteurs de parois à travers les évidements (trous et claquages) dans le béton frais.

Robot de désempilage et d'empilage

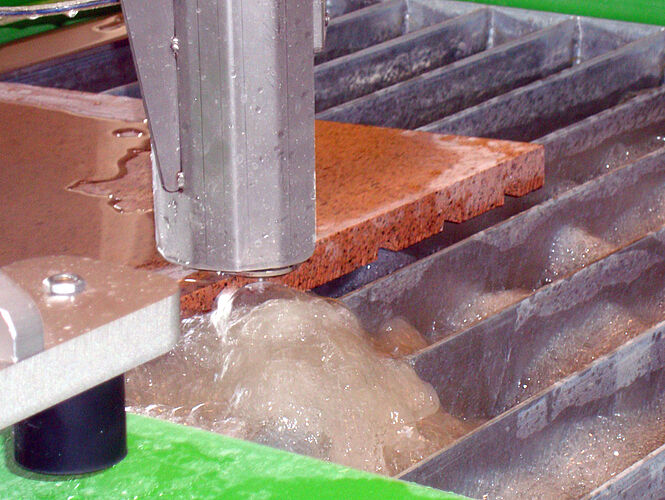

Coupe à jet d'eau

Pose manuelle d'éléments spéciaux sur des positions projectées au laser

Placement des carreaux dans la matrice à grille à l'aide d'un robot multi préhenseur

Matrice à grille après étuvage

Éléments préfabriqués avec carreaux monolithiques prêts pour la construction